服務支持

- 金剛石圓鋸片基體

- 冶金用圓鋸片

- 硬質合金木工鋸片

- 硬質合金基體

- 數控刀具及工具系統

- 鋸片轉速線速度對照表

-

線速度 Peripheral Speed Dia 30m/s 35m/s 40m/s 45m/s 50m/s 55m/s 機軸轉數表 Rotational Speed of the Spindle in RPM 200 2870 3340 3820 4300 4780 5250 250 2290 2670 3060 3440 3820 4200 300 1910 2230 2550 2870 3180 3500 350 1640 1910 2180 2460 3730 3000 400 1430 1670 1910 2150 2390 2630 450 1270 1490 1700 1910 2120 2330 500 1150 1340 1530 1720 1910 2100 550 1040 1220 1390 1560 1740 1910 600 960 1110 1270 1430 1590 1750 700 820 960 1090 1230 1360 1500 800 720 840 960 1070 1190 1310 900 640 740 850 960 1060 1170 1000 570 670 760 860 960 1050 1100 520 610 690 780 870 960 1200 480 560 640 720 800 880 1300 440 510 590 660 740 810 1400 410 480 550 610 680 750 1500 380 450 510 570 640 700 1600 360 420 480 640 600 660 1750 330 380 440 490 550 600 2000 290 330 380 430 480 530 2500 230 270 310 340 380 420 2700 210 250 280 320 350 390 3000 190 220 260 290 320 360 3500 163 190 218 245 272 300 4200 136 160 181 204 227 250 5200 110 128 146 165 184 202

- 金剛石鋸片的切割介紹

- 金剛石鋸片是一種切割鋸片,廣泛應用于石材、陶瓷、磚石等硬脆材料的加工。 金剛石鋸片主要由兩部分組成:基體與刀 頭。基體是粘結刀頭的主要支撐部分,一般為錳鋼材質;而刀頭則是在使用過程中起切割作用的部分,刀頭會在使用中而不斷地消耗掉,而基體則不會,刀頭之所以 能起切割的作用是因為其中含有金剛石,金剛石作為目前最硬的物質,它在刀頭中摩擦切割被加工對象;而金剛石顆粒則由金屬包裹在刀頭內部;在使用過程中,金 屬胎體與金剛石一起消耗,一般較理想的情況是金屬胎體消耗較金剛快,這樣就既能保證刀頭的鋒利度又能確保刀頭有較長的壽命。 金剛石鋸片的種類及用途 一般特性:單位切割成本低。鋸片更換頻率低。切割深度一致。灰塵較少。 可切割材質:所有磚造物,鋼盤混凝土及其他復合材料。不建議用來切割金屬。 以水冷卻:延長鋸片

- 工件裝夾方式的確定應注意那幾方面?

- 在確定定位基準與夾緊方案時應注意下列三點:

(1)力求設計、工藝、與編程計算的基準統一。

(2)盡量減少裝夾次數,盡可能做到在一次定位后就能加工出全部待加工表面。

(3)避免采用占機人工調整方案。

(4)夾具要開暢,其定位、夾緊機構不能影響加工中的走刀(如產生碰撞),碰到此類情況時,可采用用虎鉗或加底板抽螺絲的方式裝

- 如何選擇走刀路線?

- 走刀路線是指數控加工過程中刀具相對于被加工件的運動軌跡和方向。加工路線的合理選擇是非常重要的,因為它與零件的加工精度和表面質量密卻相關。在確定走刀路線是主要考慮下列幾點: 1)保證零件的加工精度要求。

2)方便數值計算,減少編程工作量。

3)尋求最短加工路線,減少空刀時間以提高加工效率。

4)盡量減少程序段數。

5)保證工件輪廓表面加工后的粗糙度的要求,最終輪廓應安排最后一走刀連續加工出來。

6)刀具的進退刀(切入與切出)路線也要認真考慮,以盡量減少在輪廓處停刀(切削力突然變化造成彈性變形)而留下刀痕,也要避免在輪廓面上垂直下刀而劃傷工件

- 如何確定對刀點比較合理?工件坐標系與編程坐

- 1、對刀點可以設在被加工零件的上,但注意對刀點必須是基準位或已精加工過的部位,有時在第一道工序后對刀點被加工毀壞,會導致第二道工序和之后的對刀點 無從查找,因此在第一道工序對刀時注意要在與定位基準有相對固定尺寸關系的地方設立一個相對對刀位置,這樣可以根據它們之間的相對位置關系找回原對刀點。 這個相對對對刀位置通常設在機床工作臺或夾具上。 其選擇原則如下: 1)找正容易。 2)編程方便。 3)對刀誤差小。 4)加工時檢查方便、可靠。 2、工件坐標系的原點位置是由操作者自己設定的,它在工件裝夾完畢后,通過對刀確定,它反映的是工件與機床零點之間的距離位置關系。工件坐標系一旦固定, 一般不作改變。工件坐標系與編程坐標系兩者必須統一,即在加工時,工件坐標系和編程坐標系是一致的

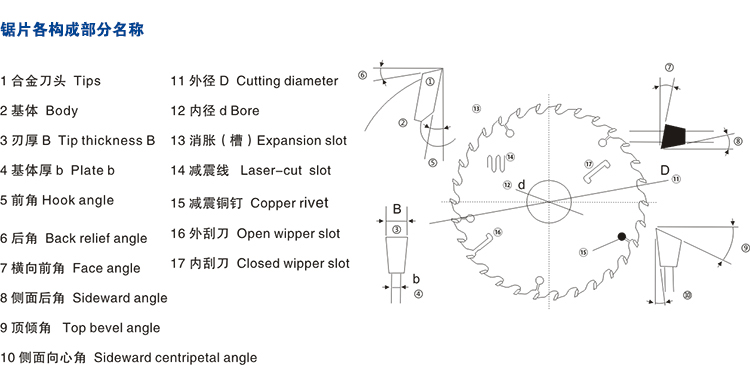

硬質合金木工鋸片選取技巧

圓鋸片最大轉速隨鋸片外徑大小及基體厚度不同而變化(見附表1),如果高于表列中最大轉速,將降低鋸片使用特性,進而降低切割效果及鋸片使用壽命。圓片高于工件凸出量(T)必須大于鋸齒高(圖1),增加或減少鋸齒凸出量會影響切割品質。

切 割工作齒數(同時切割木料齒數-圖2)必須在3齒或4齒間,若少于3齒切割,圓鋸片將會產生震動導致切料不均勻。如果想切割較厚工件(S-圖4)又希望維 持鋸片外徑,可以使用較少齒數鋸片。在同等外徑條件下,若想提高切割較薄工件切割面質量及使用壽命,可以選用齒數較多鋸片。

Key

P=齒鋸pitch

S=切割材料厚度the thickness of the work piece

Z=鋸片齒數teeth number

D=鋸片外徑cutting diameter

注意/remark:

以上公式試用于橫切鋸片或切割其它合成材質(MDF,膠合板,硬紙板與層壓板),不適用于縱切鋸

The above formulation is used to for cross cut, or cutting MDF, plywood, chip board or laminate, not for rip.

鋸片規格選用(僅供參考)/How to choose the dimensions

1.P=Sx1.4142/3

2.Z=Dx3.14/P

3.Z=Dx8/S

鋸間距P(二齒距離:附表2-見公式a)等于工件厚度乘以1.4142,再除以3(如果3齒切割),或是除以4(4齒切割)

公式b:圓鋸片齒數等于鋸片直徑乘以3.14再除以鋸齒間距(由前一公式獲得)。公式c可根據鋸片外徑和工件厚度獲得鋸片齒數

鋸片正確使用方法

1、機器設備應保證導軌、主軸的精度;

2、內外法蘭盤的大小要一致,法蘭盤表面應清潔、平整;

3、鋸片安裝前應擦拭干凈,特別需保證與法蘭盤接觸位置處無銹蝕、無粘附物;

4、切割之前要查看鋸片安裝方向是否正確及安裝是否緊固;

5、鋸片應有計劃及時修磨,杜絕無節制使用,修磨時注意應按照鋸片原有角度加工;

6、修磨前應先清除干凈基體及合金刀頭的銹蝕及粘附物;

7、修磨時應合理選擇金剛石砂輪(粒度,軟、硬度),保證切割刃尖銳度及防止切割棱崩邊;同時也需使用磨削液;

8、鋸片擴孔時,建議擴孔目標直徑不超過原直徑的20毫米,擴孔后應檢查外徑端跳,防止鋸片偏心嚴重,影響切割質量;多片鋸原則上不建議擴孔加工;

9、修磨建議采用自動設備,盡量減少手工操作,杜絕安全事故發生。

- 硬質合金鋸片使用過程中的問題

-

在圓鋸片使用過程中,客戶經常會遇見如下問題:

● 鋸齒耐磨性不足;

● 崩刃或掉齒;

● 跑鋸;

● 削表面粗糙;

● 齒底開裂。

·大時代合金圓鋸片品種多樣,規格齊全。專業針對切鋁、銅以及壓克力等各種材料加工而研發的高性能鋸片,能針對客戶的具體要求配備不同的圓鋸片,采用嚴格的生產工藝、高精度的CNC加工設備來保證鋸片的高質量標準,嚴格杜絕以上質量問題的發生。

·硬質合金圓鋸片應根據鋸切方向、加工對象和應用場合等因素而選擇不同的牌號和顆粒度的硬質合金,以及選擇合理的齒數和齒形來保證鋸齒硬度、沖擊韌性、排削能力和耐磨性等技術性能。提高工件的切削質量、延長圓鋸片耐用度和保證鋸齒的沖擊韌性和鋒利性。

·鋸齒的尺寸經過了科學的計算,把焊接殘余應力降低到最低程度,無假焊和脫焊現象.

修磨與維護合金鋸片的重要性:

圓鋸片使用后,往往會出現如下問題:

● 鋸齒有崩刃;

● 工件表面起毛;

● 鋸切功率陡增; 為保證鋸切質量和安全, 必須由熟練的操作工及時重磨和清潔圓鋸片并 定時清除鋸齒表面上的污垢,保證鋸切效果

- 進口硬質合金圓鋸片與國產鋸片的差異

- 鋸片專業研發與制造。生產合金鋸片的基體采用當今世界獨特的圓形旋轉錐輥軋 制緯向處理的技術及制造工藝,使基體具有極好的剛性,以圓心為對稱分布的均勻組 織結構及力學性能,應力以圓心均勻分布發揮超常的旋轉繃直能力,硬質合金鋸片具 有極佳的切割精度。采用優質納米級碳化鎢、鈷等多種稀有金屬先進工藝燒結的高性 能合金鋸齒,使鋸片鋒利而耐用。鋸路直線性好,切面光滑無痕。鋸片的性價比得到 廣泛好評。深受用戶青睞。為用戶生產高質量的產品且降低生產成本奠定了基礎。

- 數控刀具的加工順序的安排應遵循什么原則?

-

加工順序的安排應根據零件的結構和毛坯狀況,以及定位夾緊的需要來考慮,重點是工件的剛性不被破壞。

順序一般應按下列原則進行:

(1)上道工序的加工不能影響下道工序的定位與夾緊,中間穿插有通用機床加工工序的也要綜合考慮。

(2)先進行內形內腔加工序,后進行外形加工工序。

(3)以相同定位、夾緊方式或同一把刀加工的工序最好連接進行,以減少重復定位次數,換刀次數與挪動壓板次數。

(4)在同一次安裝中進行的多道工序,應先安排對工件剛性破壞小的工序

- 數控刀具中如何對加工工序進行劃分

-

數控加工工序的劃分一般可按下列方法進行:

(1)刀具集中分序法 就是按所用刀具劃分工序,用同一把刀具加工完零件上所有可以完成的部位。在用第二把刀、第三把完成它們可以完成的其它部位。這樣可減少換刀次數,壓縮空程時間,減少不必要的定位誤差。

(2)以加工部位分序法 對于加工內容很多的零件,可按其結構特點將加工部分分成幾個部分,如內形、外形、曲面或平面等。一般先加工平面、定位面,后加工孔;先加工簡單的幾何形狀,再加工復雜的幾何形狀;先加工精度較低的部位,再加工精度要求較高的部位。

(3)以粗、精加工分序法 對于易發生加工變形的零件,由于粗加工后可能發生的變形而需要進行校形,故一般來說凡要進行粗、精加工的都要將工序分開。 綜上所述,在劃分工序時,一定要視零件的結構與工藝性,機床的功能,零件數控加工內容的多少,安裝次數及本單位生產組織狀況靈活掌握。另建議采用工序集中的原則還是采用工序分散的原則,要根據實際情況來確定,但一定力求合理。

中文

中文 ENGLISH

ENGLISH